Chez Découpe Laser, chaque pièce métallique raconte une histoire.

Celle d’un projet imaginé, conçu et fabriqué sur mesure, au cœur de notre atelier à Carros, dans les Alpes-Maritimes, entre Nice et Monaco.

Notre mission ?

Transformer la tôle brute en un produit fini, fonctionnel et esthétique, grâce à notre savoir-faire et nos technologies de pointe.

Dans cet article, on vous emmène découvrir le parcours complet d’une pièce métallique, de sa conception à sa livraison.

1. De l’idée au devis : comprendre le besoin client

Tout commence par une prise de contact.

Nos technico-commerciaux, Alexis et Lisa, sont là pour écouter, comprendre et analyser les besoins du client.

Chaque projet est unique : il peut s’agir d’une pièce industrielle de précision, d’un aménagement sur mesure, ou encore d’un élément décoratif en métal.

➡️ À cette étape, nos équipes étudient la faisabilité, les matériaux adaptés (acier, aluminium, inox, laiton, cuivre…) et les contraintes techniques.

Un devis clair et rapide (sous 24 à 48h en général) est ensuite envoyé, accompagné d’éventuelles propositions d’optimisation.

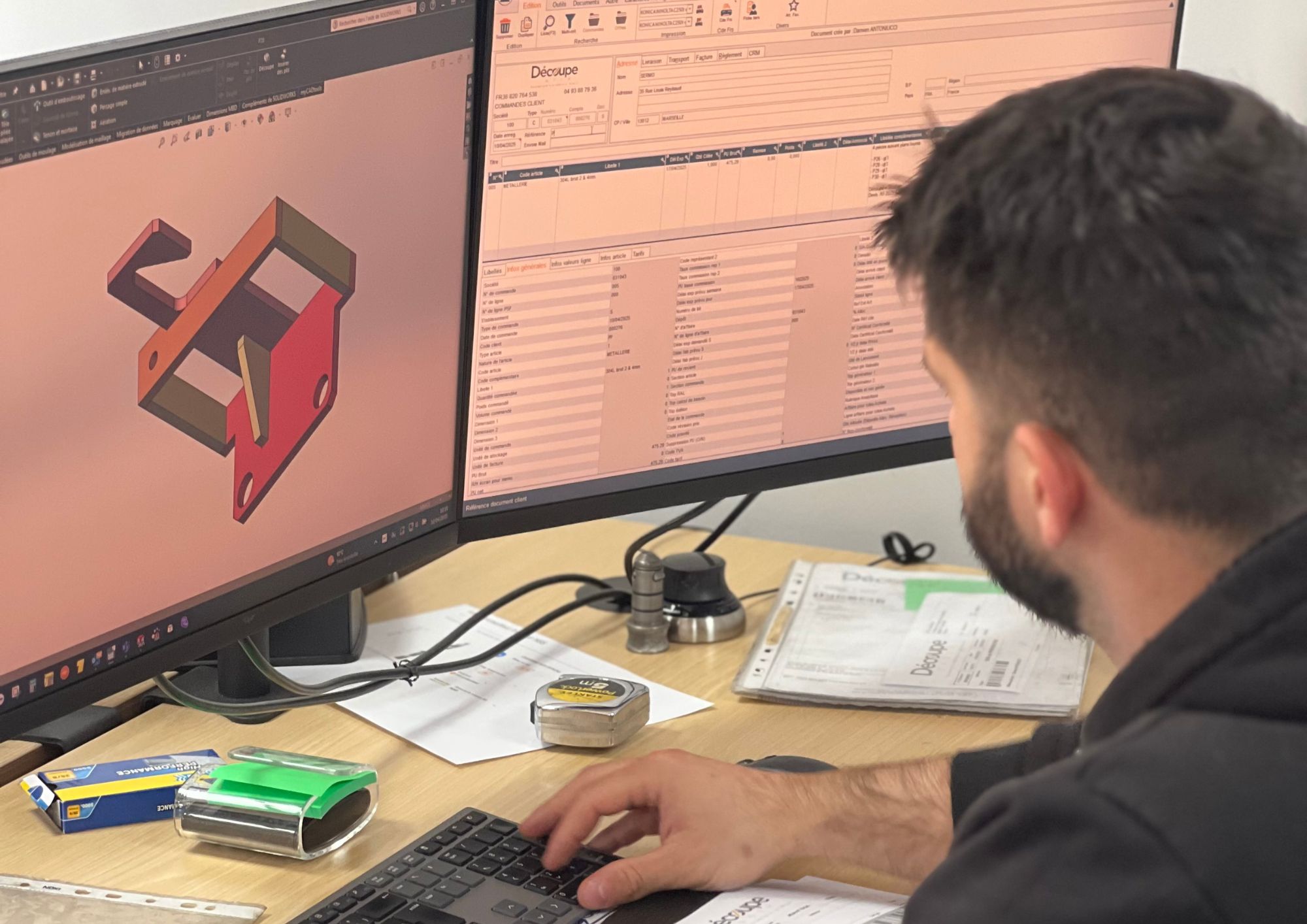

2. Le bureau d’études : transformer le concept en plan concret

Une fois le devis validé, place à la conception !

Nos dessinateurs 3D, comme Damien et Gilbert, prennent le relais au bureau d’études.

Grâce à des logiciels de modélisation performants, ils conçoivent chaque pièce avec précision, en tenant compte de toutes les exigences : côtes, tolérances, contraintes mécaniques, design, assemblage…

Cette étape est cruciale, car elle assure la cohérence entre le projet imaginé et la fabrication réelle.

Une fois les plans validés, les fichiers partent vers la production.

3. La découpe laser ou jet d’eau : la précision au micron près

Le cœur de notre savoir-faire réside dans nos machines de découpe laser et jet d’eau, installées dans nos ateliers de Carros.

Elles permettent de découper la matière avec une précision exceptionnelle, sans bavure ni déformation.

Le laser est idéal pour les métaux fins et les découpes complexes.

Le jet d’eau, lui, est parfait pour les matériaux plus épais ou sensibles à la chaleur.

Nos opérateurs spécialisés, formés régulièrement (notamment avec notre partenaire TRUMPF), veillent à ce que chaque découpe soit parfaite avant de passer à la suite.

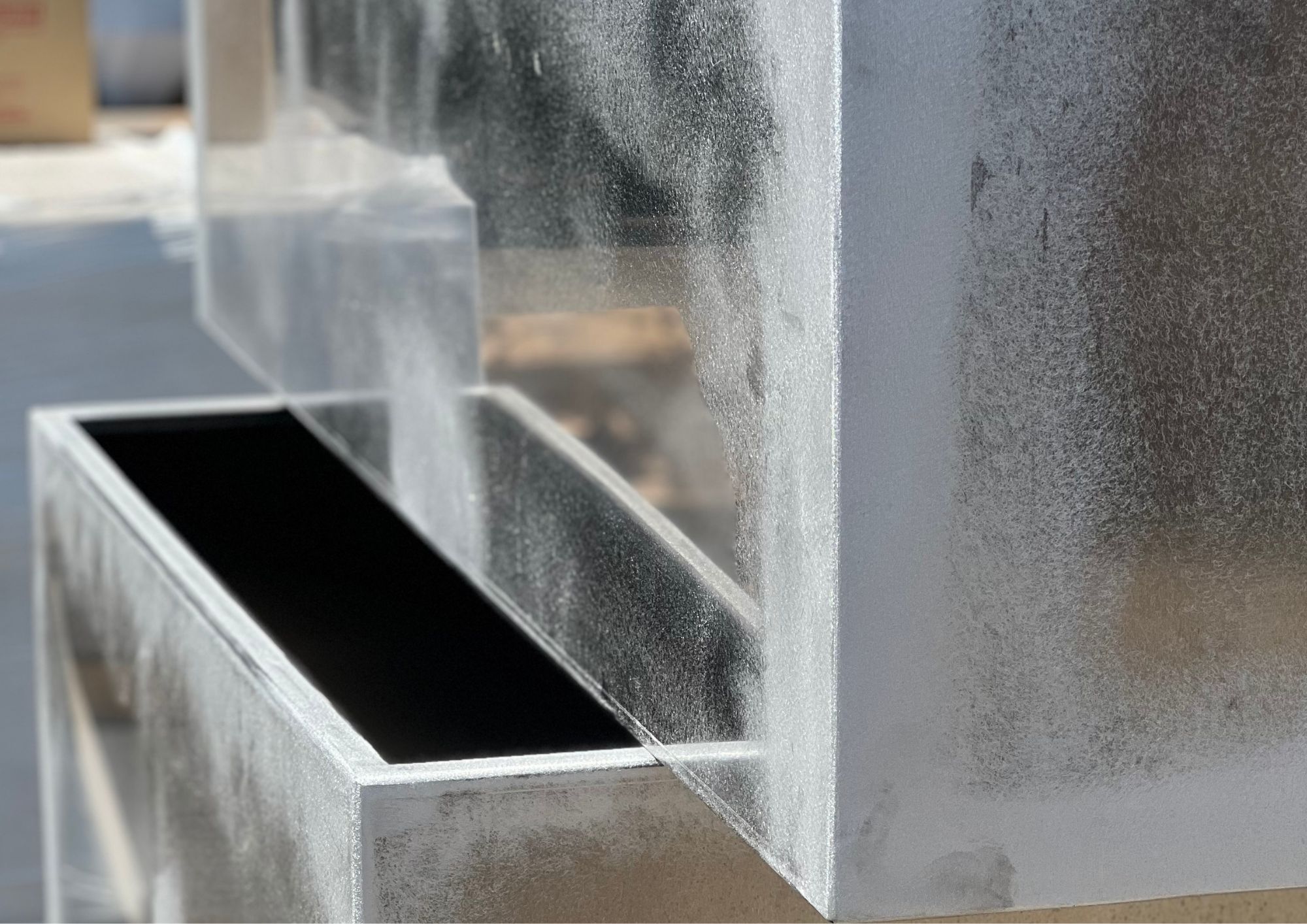

4. Pliage, soudure et assemblage : donner forme au métal

Une fois découpées, les pièces passent à l’étape de pliage, où nos plieurs industriels donnent vie au volume.

Chaque pli, chaque angle, chaque rayon est calculé pour garantir une finition impeccable.

Puis vient la soudure et la chaudronnerie, réalisées par nos équipes expérimentées comme Axel, récemment médaillé d’or au concours du Meilleur Apprenti PACA.

C’est ici que la pièce prend toute sa solidité et sa cohérence structurelle.

Enfin, les éléments sont assemblés, contrôlés et préparés pour les finitions.

5. Finition et thermolaquage : la touche finale

Selon le projet, nous proposons un thermolaquage (ou peinture poudre).

Ce procédé garantit une résistance maximale aux intempéries, à la chaleur, à la corrosion et aux rayons UV – un vrai plus pour les produits destinés à l’extérieur sur la Côte d’Azur.

Nous travaillons avec des partenaires locaux pour garantir des finitions de haute qualité et des délais maîtrisés.

6. Contrôle qualité et satisfaction client

Avant toute livraison, chaque pièce passe par un contrôle qualité rigoureux.

Car pour nous, la précision et la satisfaction client sont indissociables.

Nos équipes vérifient les côtes, la conformité aux plans, la propreté des finitions et la qualité globale du produit.

Enfin, les pièces sont soigneusement emballées et prêtes à rejoindre leur destination finale : ateliers, chantiers, commerces, ou particuliers.

Une aventure humaine avant tout

Chez Découpe Laser, chaque projet est avant tout une collaboration.

Nous accompagnons nos clients du début à la fin, en restant disponibles, réactifs et à l’écoute.

De la tôle brute au produit fini, tout est pensé, conçu et réalisé localement, avec la même exigence : qualité, rapidité et fiabilité.

Parce qu’au fond, transformer une feuille de métal en une pièce unique, c’est un peu notre manière à nous de faire briller l’industrie sur la Côte d’Azur